鮑店礦摩擦式提升機恒減速緊急制動控制與速度分析

發(fā)布時間:

2025-06-03

來源:

https://mp.weixin.qq.com/s/h5LgL7juoux6JGCTeiDgNg

導讀

為進一步探究摩擦式提升機緊急制動時存在的安全隱患,以鮑店煤礦副井西車為研究對象,首先分析了西車恒減速制動及 PID 控制原理,建立西車恒減速制動系統(tǒng)傳遞函數(shù),從制動系統(tǒng)傳遞函數(shù)框圖得出,固有頻率和阻尼比的適當選取,對制動系統(tǒng)的響應速度和振蕩性能有重要影響。其次,現(xiàn)場進行緊急制動測試,結(jié)果表明:重載上提工況制動初期減速度按預設(shè)值下降,之后減速度出現(xiàn)較大振蕩波動,隨后趨向平穩(wěn);重載下放工況制動初期減速度沒有按預設(shè)值減小,反而增大,減速度呈近似正弦曲線波動且振幅較大。最后,基于振蕩減速現(xiàn)象,分析了減速度振蕩曲線產(chǎn)生的機理,并給出了影響振蕩減速波動的因素。

近年來,隨著煤礦開采深度、提升速度的增加,安全事故也隨之增多。礦山提升設(shè)備以及安全保障措施發(fā)展迅速,然而在提升運輸期間,安全事故依舊屢屢出現(xiàn)。大多數(shù)事故的發(fā)生及其影響程度與提升機制動系統(tǒng)故障或制動方法不當有直接關(guān)系。礦井提升機的緊急制動減速度是衡量其制動系統(tǒng)性能和響應速度的重要標準之一。減速度的大小直接關(guān)系到提升機發(fā)生故障時能否快速、可靠、平穩(wěn)地制動。盤式制動器作為影響提升機安全運行的關(guān)鍵部件,當?shù)V井提升機在提升或下降過程中發(fā)生故障時,緊急制動系統(tǒng)會立即啟動,迅速切斷電源,電液比例閥控制系統(tǒng)回油,盤式制動器則立即進行緊急制動,使閘瓦迅速貼合。提升機運行的安全保障主要有調(diào)速和制動兩個方面,其中調(diào)速主要依靠電控系統(tǒng),制動則依靠制動系統(tǒng)。恒減速制動系統(tǒng)廣泛應用于摩擦式提升機,避免因緊急制動減速度過大而造成滑繩等重大安全事故的發(fā)生。

隨著鮑店煤礦提升機工作量的加大,其緊急制動系統(tǒng)安全狀況變得十分重要。在煤礦生產(chǎn)中,由于提升機經(jīng)常在低速、重載以及多振動的特殊工況下工作,導致制動系統(tǒng)可能會因為多種原因發(fā)生故障。為了盡可能排除提升機在緊急制動時存在的安全隱患,進行了緊急制動測試。測試結(jié)果表明,緊急制動時速度曲線并不是按照預先設(shè)置的減速度值下降,而是呈現(xiàn)減速振蕩波動,存在較大的安全隱患,影響提升安全。所以本研究針對恒減速制動系統(tǒng)進行分析,為進一步探明提升機緊急制動速度振蕩波動提供基礎(chǔ)。

1 提升機制動減速度要求及控制原理

1.1 恒減速制動減速度要求

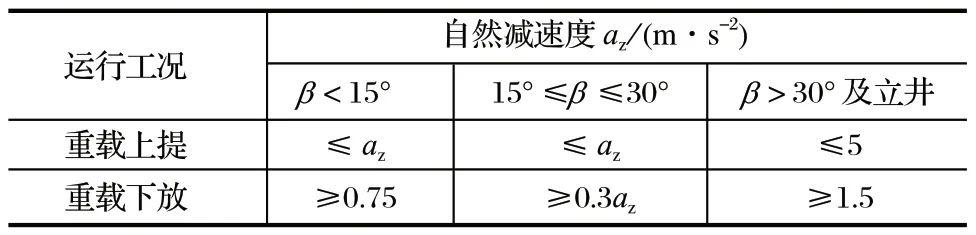

為確保起重運輸貨物時的人員安全和作業(yè)安全,規(guī)定制動減速度如表1 所列。

表1 立井及傾斜井緊急制動減速度取值

式中:az 為自然減速度;β 為井巷傾角,(°);f 為繩端載荷的運行阻力系數(shù)。

1.2 恒減速制動控制原理

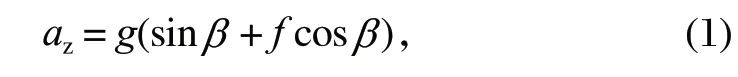

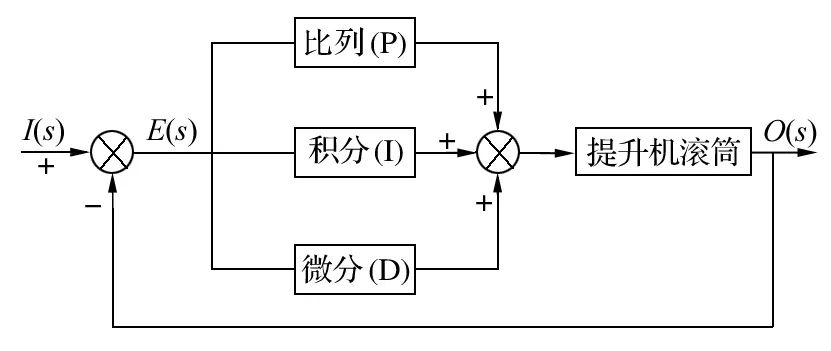

鮑店煤礦副井西車恒減速緊急制動時,采用的控制器為 PLC,型號為 PLCS7-400,傳感器采集到提升機的實時減速度值后,與預設(shè)的理論減速度值進行比較,通過電液比例閥控制制動油壓。恒減速制動原理如圖1 所示。

圖1 恒減速制動原理示意

1.3 提升機液壓制動控制系統(tǒng)

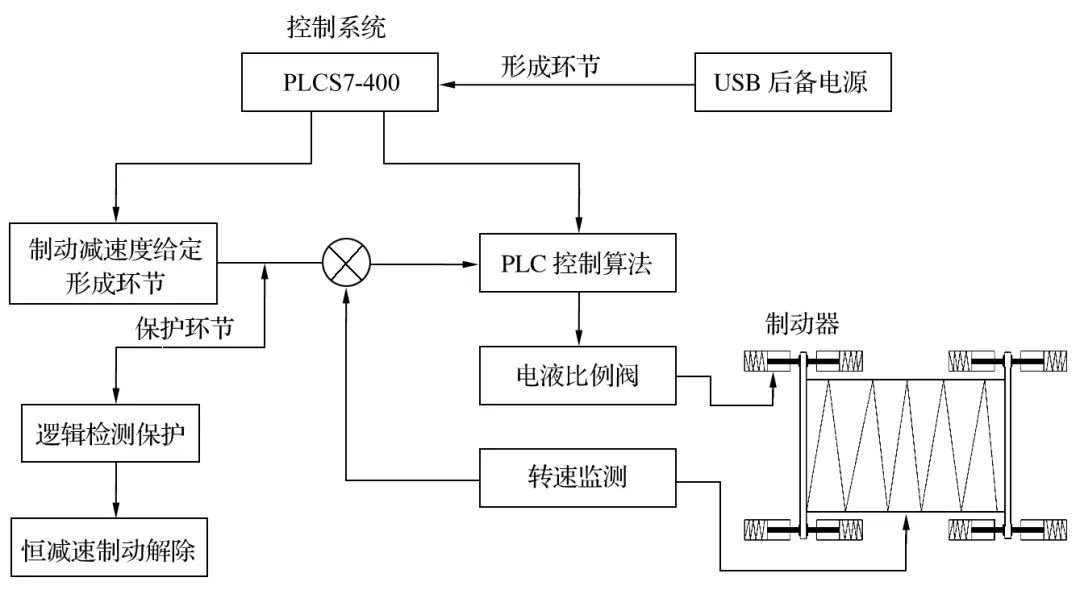

鮑店煤礦副井西車液壓站采用了西瑪格液壓盤式制動系統(tǒng)及其配套的電制動控制系統(tǒng)。其中一套系統(tǒng)負責工作運行,另一套系統(tǒng)則作為備用,以應對可能出現(xiàn)的故障或維修需求。液壓制動原理如圖2 所示。

圖2 液壓制動原理

1.油箱;2.過濾器;3.電動機;4.液壓泵;5.溢流閥;6.單向閥;7.電液比例換向閥;8.蓄能器;9.液壓缸;10.油壓傳感器。

鮑店煤礦液壓站設(shè)計為采用雙恒減速制動機制,以確保在緊急情況下能夠迅速且平穩(wěn)地停止設(shè)備運行。當安全回路因故觸發(fā)跳閘保護時,系統(tǒng)會立即響應,自動關(guān)閉電動機以及換向閥,從而切斷主電源,并啟動恒減速制動流程。

2 提升機制動系統(tǒng)傳遞函數(shù)建立

2.1 PID 概述

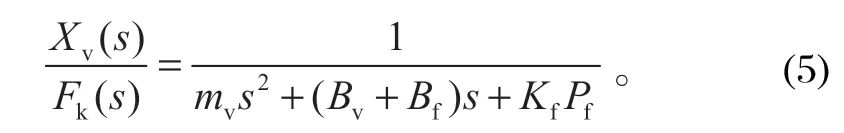

在機械控制領(lǐng)域,PID 控制是應用最廣泛的算法之一。它引入反饋機制來準確捕獲偏差信號,以偏差信號作為控制,實現(xiàn)被控對象的精確控制,構(gòu)成高效、靈活的控制策略。PID 控制原理如圖3 所示。

圖3 PID 控制原理

2.2 電液比例閥傳遞函數(shù)建立

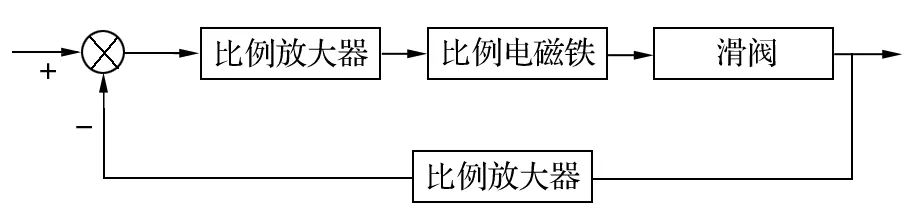

電液比例方向閥是提升機制動液壓系統(tǒng)的關(guān)鍵元件,兼有流量控制和方向控制兩種功能,其控制原理如圖4 所示。

圖4 電液比例換向閥控制原理

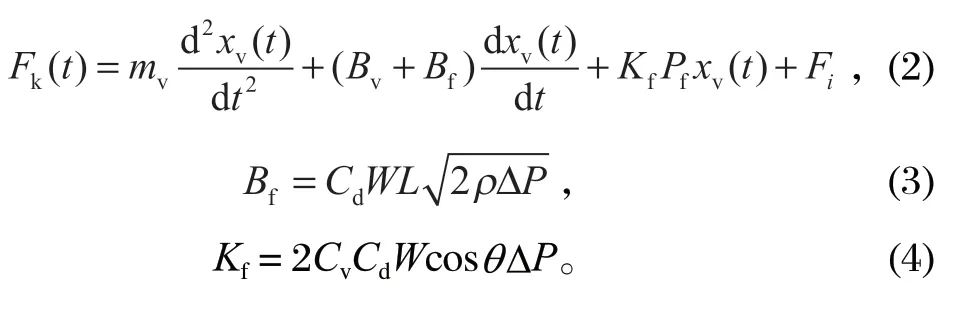

電液比例閥通過電反饋信號與傳感器測量的主閥值位移變化,形成閉環(huán)控制 (見圖5)。位移傳感器將主線圈位移信號轉(zhuǎn)換成電信號,然后與輸入控制信號進行比較。最后送至比例放大器的輸入端。

圖5 提升機制動系統(tǒng)速度閉環(huán)控制

式中:mv 為滑閥組的質(zhì)量,kg;xv(t) 為滑閥隨時間變化的位移,mm;Bv 為閥芯與閥套間的摩擦因數(shù);Bf為滑閥芯的動態(tài)阻尼系數(shù);Kf 為液動力的等效剛度,N/mm;Pf 為滑閥控制油壓力,MPa;Fi 為任意負載力,N;Cd 為流量系數(shù);Cv 為速度系數(shù);W 為閥的面積梯度,mm;L 為閥芯位移;θ 為射流角。

系統(tǒng)的傳遞函數(shù)為

電液比例換向閥電壓-位移傳遞函數(shù)為

式中:Kb 為比例換向閥位移增益;ωnh 為比例換向閥固有頻率;ξnh 為比例換向閥阻尼比。

2.3 提升機緊急制動系統(tǒng)傳遞函數(shù)建立

通過分析恒減速制動原理,建立摩擦提升機緊急制動傳遞函數(shù)框圖,進一步確定影響制動系統(tǒng)的響應速度、振蕩性能的相關(guān)參數(shù)。

盤式制動器活塞受力的平衡方程為

式中:Ah 為活塞有效工作面積,mm2;P 為液壓腔壓力,MPa;xh 為碟形彈簧位移,mm;x0 為碟形彈簧預壓縮量,mm;mt 為活塞驅(qū)動質(zhì)量,kg;Bt 為活塞的速度阻尼系數(shù);Kt 為碟形彈簧剛度,N/mm。

電液比例閥對盤式制動器傳遞函數(shù)的控制流程如圖6 所示。

圖6 電液比例閥控制制動器傳遞函數(shù)

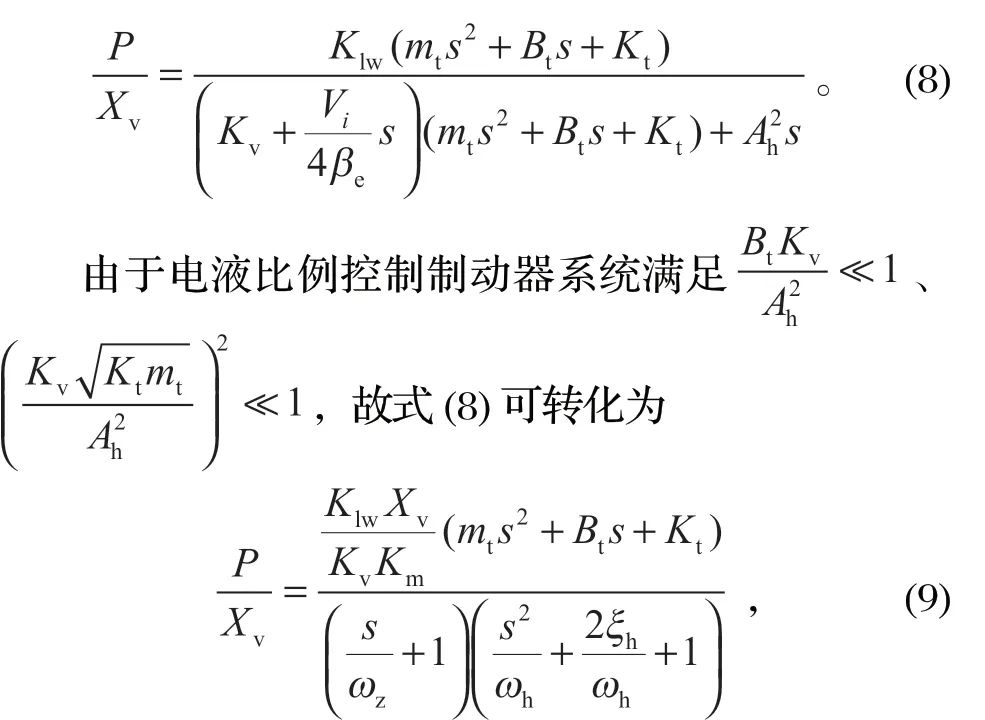

根據(jù)圖6,得到電液比例閥閥芯位移和制動器充油腔壓力 P 為輸出的傳遞函數(shù):

式中:Klw 為電磁比例閥的流量-位移增益;ωz 為慣性環(huán)節(jié)轉(zhuǎn)折頻率,rad/s;ωh 為比例閥控液壓缸固有頻率,rad/s;ξh 為比例閥控液壓缸阻尼比。

由式 (9) 可知,隨著 ωz 的增大,系統(tǒng)的響應在低頻區(qū)域的幅值減小。ωh 越大,系統(tǒng)的高頻響應越明顯,在高頻下,系統(tǒng)可能更容易發(fā)生振蕩或不穩(wěn)定。阻尼比 ξh 對系統(tǒng)的穩(wěn)定性和響應特性有重要影響。增大 ξh,會使系統(tǒng)更加“平滑”,減小振蕩;減小 ξh,會使系統(tǒng)在接近共振頻率時更容易發(fā)生振蕩,導致系統(tǒng)的響應過慢。因此,頻率 ωz、ωh 和阻尼比 ξh 對系統(tǒng)的響應速度和穩(wěn)定性有重要影響。

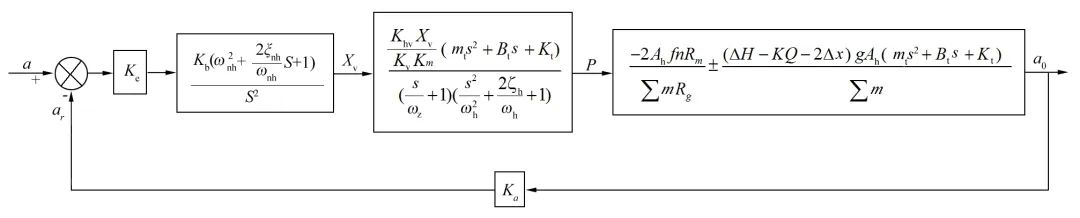

綜上所述,鮑店煤礦提升機制動系統(tǒng)速度反饋調(diào)節(jié)傳遞函數(shù)如圖7 所示。

圖7 提升機制動系統(tǒng)速度閉環(huán)傳遞函數(shù)

分析圖7 可知,當速度調(diào)節(jié)信號輸入時,系統(tǒng)存在偏差,若偏差過大,則會影響提升機制動系統(tǒng)的制動性能,嚴重影響提升安全;要使制動系統(tǒng)具有高的動態(tài)性能指標,需要選擇合適的阻尼比和固有頻率。提高固有頻率可以提高制動系統(tǒng)的響應速度,增大阻尼比可以降低制動系統(tǒng)的振蕩性能,減少制動系統(tǒng)的超調(diào),但會增加上升時間和峰值時間。所以,要使制動系統(tǒng)偏差減小,具有滿足制動系統(tǒng)的響應速度,應該減小制動系統(tǒng)超調(diào)量,提高制動性能。

3 提升機緊急制動測試與分析

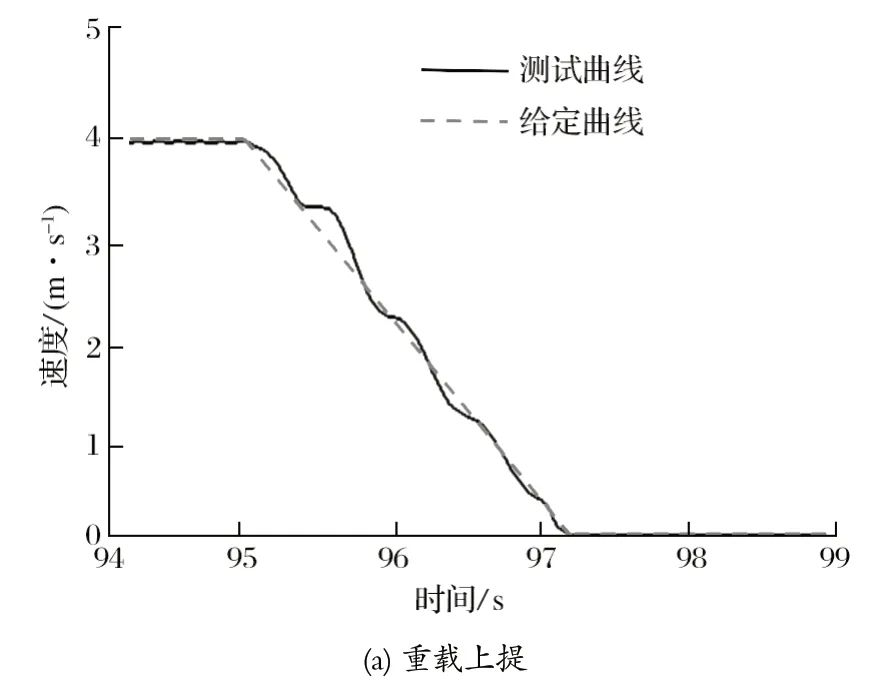

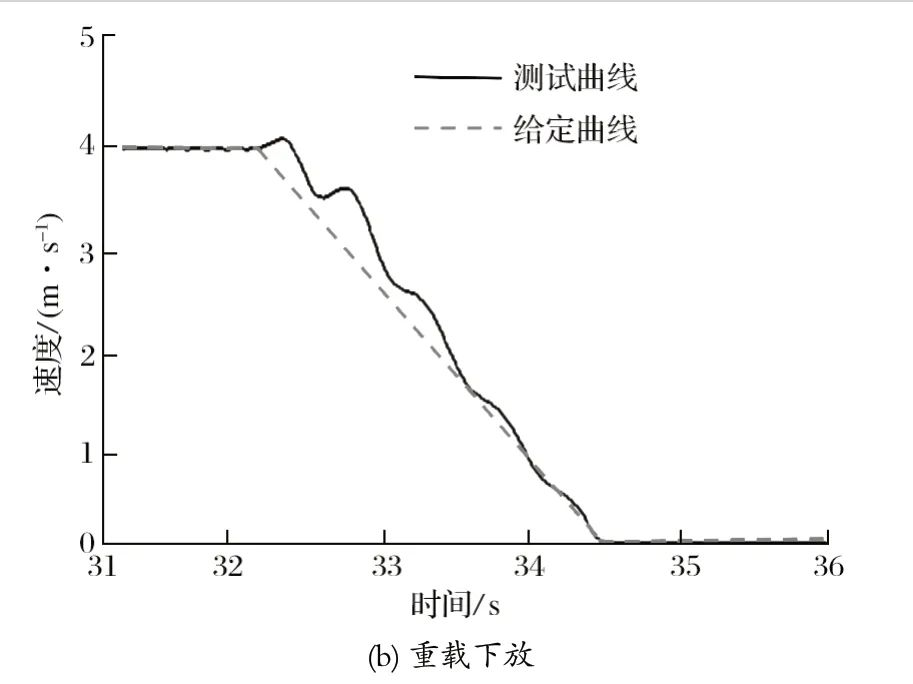

對鮑店煤礦副井西車進行提升機緊急制動測試,配合工作人員將相關(guān)儀器安裝在對應位置,分別測試重載上提和重載下放工況。副井西車緊急制動重載上提、重載下放速度曲線如圖8 所示。

圖8 不同工況下的速度曲線

如圖8(a) 所示,當以最大運行速度制動時,重載上提的速度曲線出現(xiàn)“振蕩波動”。在 95.0~95.3 s 時,制動減速度不斷減小,在重載上提時,重物自然減速度大于控制系統(tǒng)給定值,使得速度正常減小;95.3~95.5 s 時,“速度閉環(huán)”系統(tǒng)在發(fā)出減速信號后,液壓站的響應時間滯后,導致速度沒有在規(guī)定時間內(nèi)減小;95.5~97.0 s 時,制動減速度時大時小,這是由恒減速制動系統(tǒng)存在的控制精度誤差和液壓系統(tǒng)響應時間滯后,共同作用形成的。

如圖8(b) 所示,在 32.00~32.18 s 時,制動減速度沒有按照預期下降,反而變大,原因主要有兩方面。首先,緊急制動時,制動初期盤式制動器與制動盤之間的間隙沒有消除,導致閘瓦貼向制動盤動作不及時,造成制動初期減速度值偏離預設(shè)值,速度超調(diào)量過大,進而影響整個恒減速制動系統(tǒng)的閉環(huán)控制;其次,重載下放時,重物的慣性力導致制動減速度加大。32.18~32.30 s 時,速度傳感器檢測到制動減速度過大,超出預設(shè)值,控制系統(tǒng)進行速度調(diào)節(jié),使制動減速度減小。32.30~34.30 s 時,由于盤式制動器性能較差,彈簧回彈不足,導致制動油回流速度慢,“抱閘”作用時間延長,而總緊急制動時間為固定值。制動后期,制動力矩過大,如果制動減速度較大,則速度會產(chǎn)生劇烈振蕩;之后,減速度趨于穩(wěn)定,直至為零。

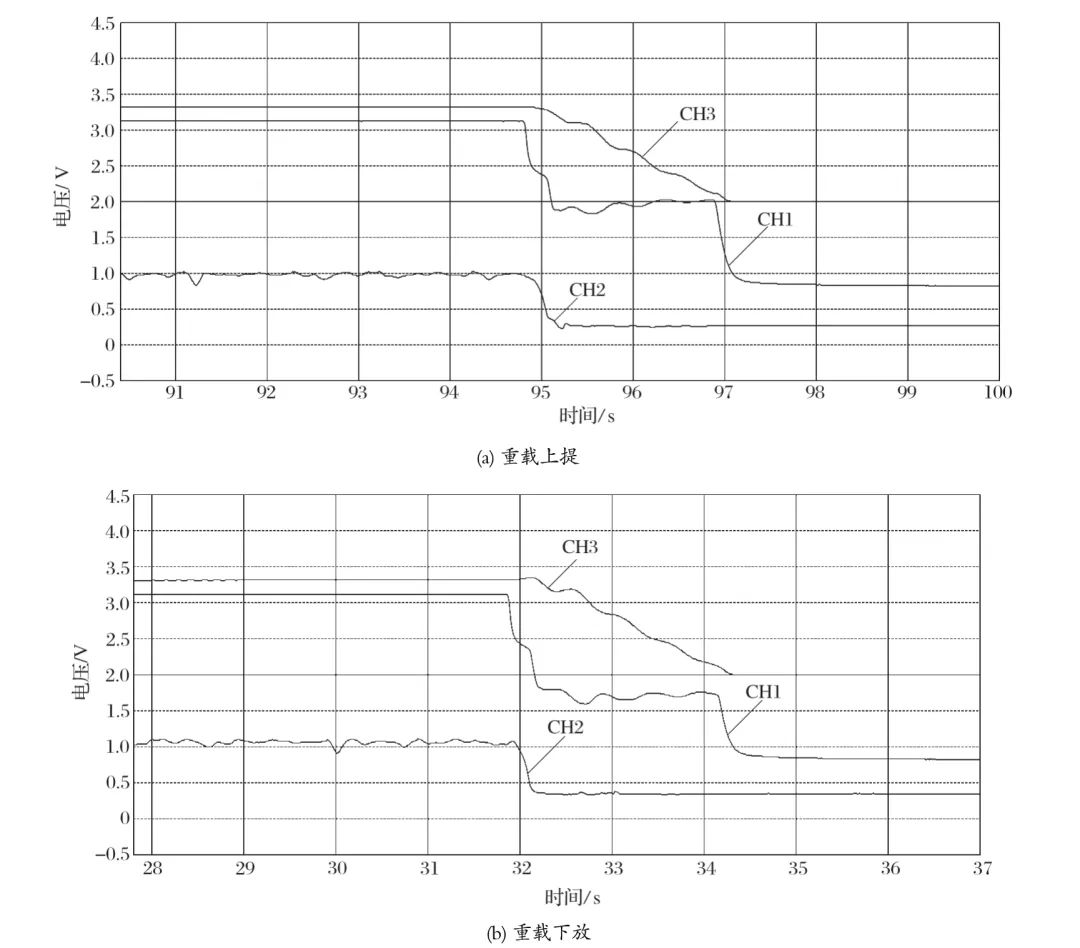

為進一步探明導致緊急制動減速度產(chǎn)生振蕩波動的因素,在提升機緊急制動時,分別測試運行速度CH3 為 4 m/s 重載上提和重載下放工況的油壓 CH1和閘瓦偏擺 CH2,具體結(jié)果如圖9 所示。

圖9 多通道信號緊急制動測試結(jié)果

如圖9(a) 所示,提升機在緊急制動前,閘瓦偏擺有輕微波動,屬于正常現(xiàn)象,緊急制動瞬間,在95.00~95.20 s 閘瓦偏擺變化較大,之后趨于穩(wěn)定。油壓在 95.00~95.10 s 內(nèi)迅速減小,制動力達到最大值,彈簧帶動活塞移動,閘瓦貼向制動盤,對制動盤施加制動力矩,使提升機減速。減速度在 95.00~95.25 s 不斷減小,油壓在 95.25 s 升高,之后的減速時間,油壓的大小隨著減速度的變化而變化,減速度為 0,油壓迅速下降,但油壓不會下降為 0,油液不會全部排回油箱,部分油液存在于制動系統(tǒng),隨著緊急制動次數(shù)的增加,制動系統(tǒng)內(nèi)的殘余油液變多,嚴重影響制動性能。圖 9(a)、(b) 相似,油壓和閘瓦偏擺都是可能造成減速度振蕩的重要因素。

結(jié)合測試結(jié)果,在緊急制動階段,重載下放工況鋼絲繩動張力較大,重載上提鋼絲繩動張力小,主要是由于罐籠在重載上提和重載下放的慣性力方向不同,導致制動減速度變化也不同。鋼絲繩動張力

式中:F1 為重載下放側(cè)鋼絲繩動張力,N;F2 為重載上提側(cè)鋼絲繩動張力,N;a 為制動減速度。

由式 (10)、(11) 可知,提升機緊急制動在上提、下放時,罐籠及重物質(zhì)量和重力加速度是確定的,鋼絲繩動張力不斷變化,制動減速度也隨之變化。提升和下放的載荷越大,張力波動越大,進而制動減速度波動也越大。此外,隨著提升容器載重和制動減速度的變化,PID 控制的相關(guān)參數(shù)也要變化,保證恒減速制動時,閘盤能迅速貼合制動盤,便于改善制動初期減速度振蕩波動,進而保證提升安全。

對制動減速度產(chǎn)生“振蕩減速”現(xiàn)象進行分析,給出可能使鮑店煤礦副井西車減速度產(chǎn)生振蕩波動的因素。

(1) 空動時間長。緊急制動信號發(fā)出后,閘瓦在貼合制動盤的過程中延誤了較長時間,造成調(diào)速滯后,減速度值無法及時控制。

(2) 殘壓過高。恒減速緊急制動時,油液不能全部排回油箱,有部分會留在液壓系統(tǒng),隨著緊急制動次數(shù)過多,殘余油液在制動系統(tǒng)增多,導致殘壓升高。殘壓的高低將直接影響松閘合閘的快慢,從而引起制動失效。

(3) 制動盤偏擺,導致制動力不能全部施加在制動盤上,制動力矩不是恒定值,減速度值無法得到有效控制。

(4) 盤式制動器液壓缸中的碟形彈簧在頻繁制動時,由于超出其疲勞極限,會出現(xiàn)失效現(xiàn)象,進而導致制動力減小。

(5) 電磁比例閥的磁滯效應,導致不能及時輸入制動力,進而使減速度沒有按照預期下降。

(6) 制動盤和閘瓦的摩擦因數(shù)太大或者太小,都會影響提升機的制動性能。

4 結(jié)論

(1) 建立了鮑店煤礦副井西車傳遞函數(shù),適當選取電液比例閥的固有頻率和阻尼比,可以提高制動的響應速度,減小系統(tǒng)的振蕩性能。

(2) 緊急制動瞬間,重載上提工況減速度按預期下降,這是由于重物的自然減速度大于預設(shè)值,所以提升機正常減速。重載下放工況減速度先增大,沒有按照預設(shè)值下降,這是由于空動時間過長,貼閘不及時,加之重物在下放過程中產(chǎn)生慣性力,兩者共同作用形成的。制動系統(tǒng)的響應速度滯后,導致減速度呈近似正弦波曲線振蕩減速。

(3) 由于影響鮑店礦副井西車提升機恒減速緊急制動減速度振蕩波動的因素較多,筆者僅是基于制動減速度產(chǎn)生的波動現(xiàn)象,結(jié)合恒減速制動特性對減速度波動進行分析。空動時間、殘壓過高、閘瓦偏擺、盤式制動器蝶形彈簧的失效等可能是減速度振蕩波動的影響因素,這為進一步探究緊急制動減速度振蕩波動提供了參考。

上一頁

上一頁

產(chǎn)品推薦

頁面版權(quán)所有 中實洛陽機械工程科技有限公司 本網(wǎng)站已支持 IPV4 IPV6雙向訪問 SEO標簽 營業(yè)執(zhí)照 云資訊